Den två veckor långa ”fälttesten” av portabelstationen i Karribien resulterade i en 10 punkters lista på saker och ting som inte fungerade riktigt som tänkt och därför bör åtgärdas. Redan första dagen utsattes vi för en häftig regnskur vilket resulterade i att både operatör och radio blev dyngblöt. Med antennkontakten på frontpanelen gick det inte att stänga locket och köra vidare med det trådlösa tangentbordet.

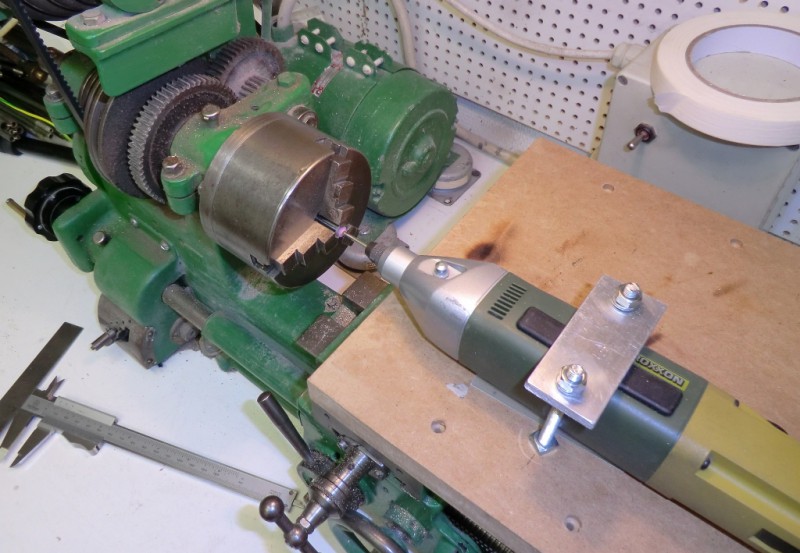

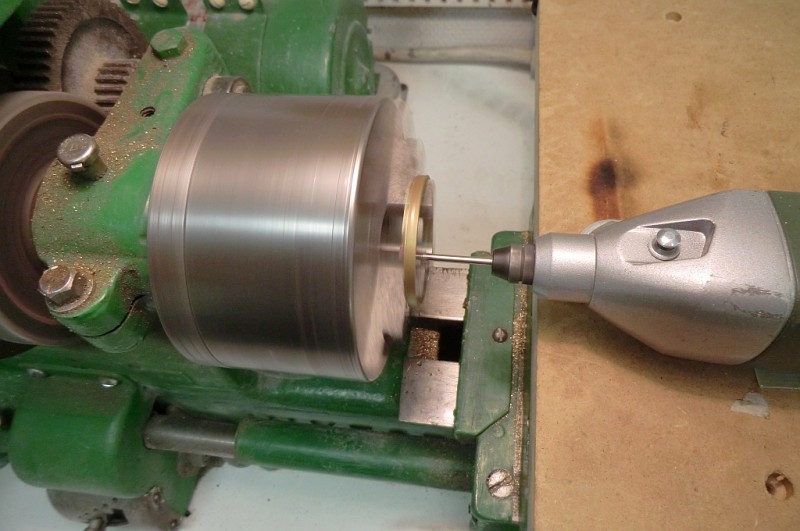

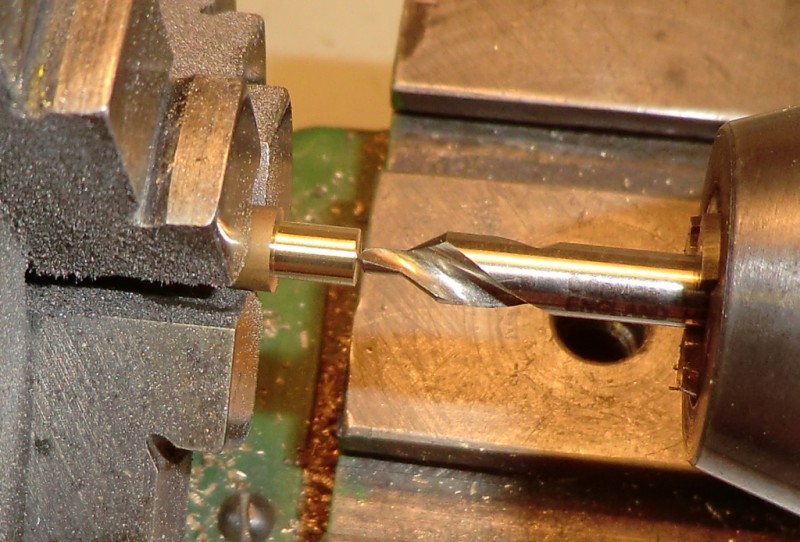

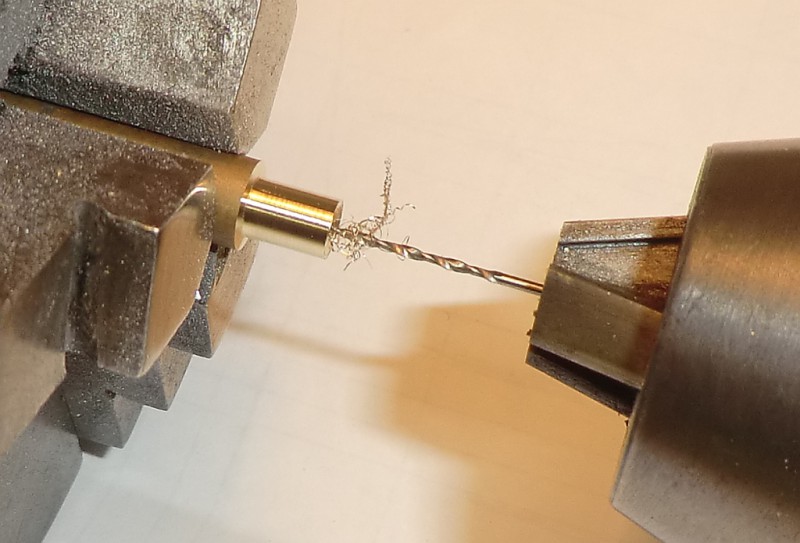

Smartare hade varit att montera antennkontakten på lådans baksida vilket nu är gjort så att radion kan köras med stängt lock.

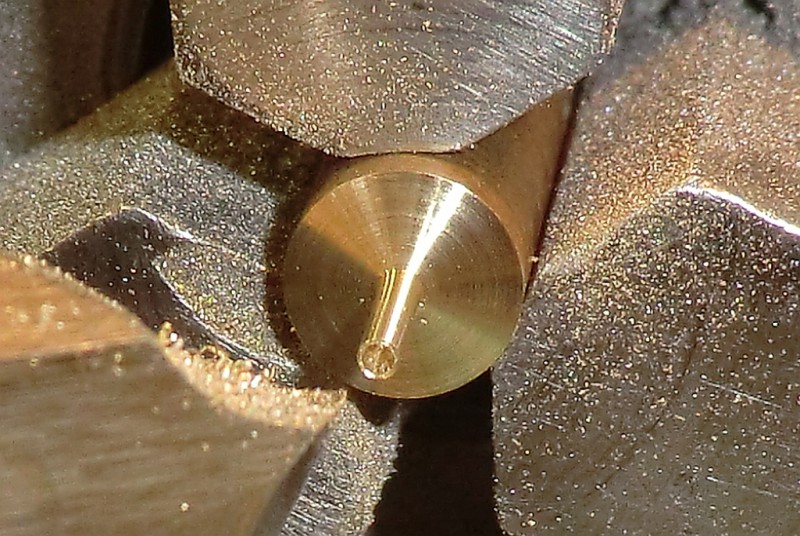

Antennkontakten typ BNC är monterad på innerchassiet och sticker inte utanför plåten. En gummibussning tätar på insidan. BNC hankontakten som ses på bilden är lätt att greppa.

Samma problem – dvs att inte kunna stänga locket utan att behöva avbryta sändningen – visade sig flera gånger. På stränderna hade den torra fina sanden en märklig förmåga att leta sig in i radiolådan liksom det vid några tillfällen uppstod kraftigt saltspray från vågorna när de bröts över klipporna. Även här hade det varit bra att kunna stänga locket som är försett med gummipackning. Jag tror inte KX3-an tål sådan miljö under några längre stunder utan att korrodera.

Det trådlösa tangentbordet och audiolänken på FM-bandet har en räckvidd av c:a 20-30 m och vid normal pile up trafik behöver man egentligen inte se vare sig displayen för loggen eller för radion. Allt sköter sig självt. Så den trådlösa möjligheten ger ju vissa frihetsgrader att finna lä och skydd när vädret är dåligt samtidigt som radion kan stå kvar vid antennen där det är lämpligt.

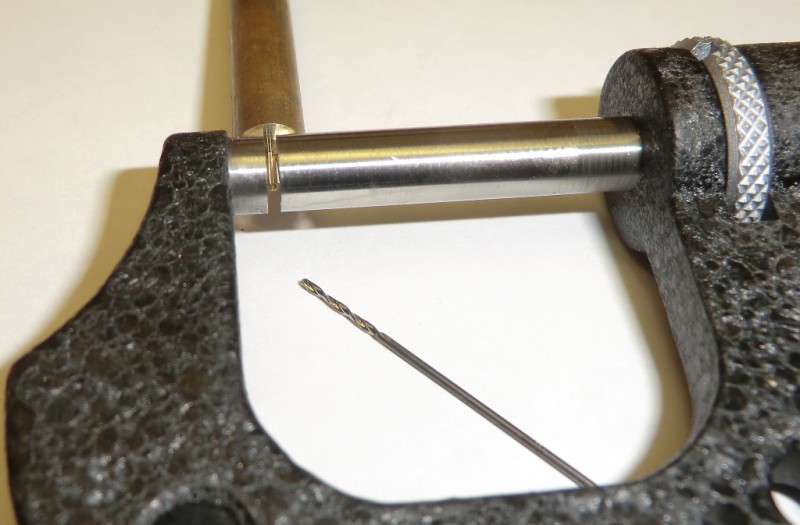

Nästa problem var vatten i manipulatorns nycklingskontakter som medförde att sändaren drog igång för egen maskin. På den punkten får det bli en helt ny konstruktion av manipulator och även mekaniken för infästningen i radiolådan skall göras om. I och för sig småsaker men det är kanske inte så dumt att fixa till dessa allt eftersom de dyker upp. Tanken är att det skall bli fler liknande DX-expeditioner i vildmarken i andra länder framöver.

/Bengt